2024-04-11

2024-04-11

在高浓度有机废水处理领域,臭氧氧化技术因其不产生二次污染物等特点被市场高度认可,与臭氧单独作为氧化剂相比,臭氧在催化剂的作用下形成的·OH与有机物的反应速率更高、氧化性更强,可将臭氧单独氧化无法降解的部分小分子有机酸、醛等有机物完全矿化,因而臭氧催化氧化技术成为诸多高浓度有机废水处理技术中的开发对象。

催化臭氧技术的应用现状

目前,臭氧催化氧化技术的开发重点是提高·OH的产量及生成速度,在传统的臭氧催化氧化技术引入非均相催化剂或使用多级连续催化氧化等方法提高臭氧的利用率,进而增加·OH的产量以提升污染物去除效果。由于气、液、固三相在同一空间内的催化氧化反应易出现相互影响或相互抑制的现象,导致反应·OH产量或生成速度有限,因而依旧存在臭氧利用率低、消耗量大等问题,导致臭氧催化氧化运行成本居高不下,成为以臭氧催化氧化体系应用的掣肘。

催化臭氧技术的优化

非均相臭氧催化剂

通过引入多孔介质载体可以增大与反应物接触的比表面积,在一定程度上节省催化剂用量、降低成本同时能增加臭氧的利用率。另外载体的种类结构影响催化剂的催化活性、表面性质等,进而影响催化臭氧化性能。

反应器内部有填料区,设备内设有承托层,为多孔空心结构体,承托层上孔的孔径不大于固体催化剂的粒径,单个承托体的体积为单个固体催化剂的5-50倍,相邻的承托件之间有空隙,承托件能避免固体催化剂在反应器内被压实或磨蚀,使固体催化剂的使用寿命长;反应器外侧连接有循环管路,能通过循环管路上的循环泵调节循环流量为进水流量的1-20倍。通过循环混液的流动能不断带走承托件内固体催化剂表面产生的自由基,使固体催化剂的表面更容易连续不断地生成羟基自由基,能更进一步地提高污水的催化氧化处理效果;

文章来源:环保水圈

高级氧化技术的核心在于强氧化剂的产生和使用。羟基自由基等强氧化剂具有极高的反应活性,能够迅速氧化废水中的有机物和污染物,从而实现高效的废水处理。同时,高级氧化技术还能够解决一些传统技术难以处理的废水问题,例如含有难以降解工业废水,有机物的废水、重金属离子废水等。

高级氧化技术的优势不仅体现在处理效果和稳定性方面,还表现在其对环境的影响较小、能源消耗较低等方面。与传统的物理化学处理方法相比,高级氧化技术不需要添加大量的化学药剂,降低了对环境的二次污染风险。同时,高级氧化技术的适用范围广泛,可以根据不同类型和浓度的废水进行针对性的处理方案设计。

高级氧化技术原理:

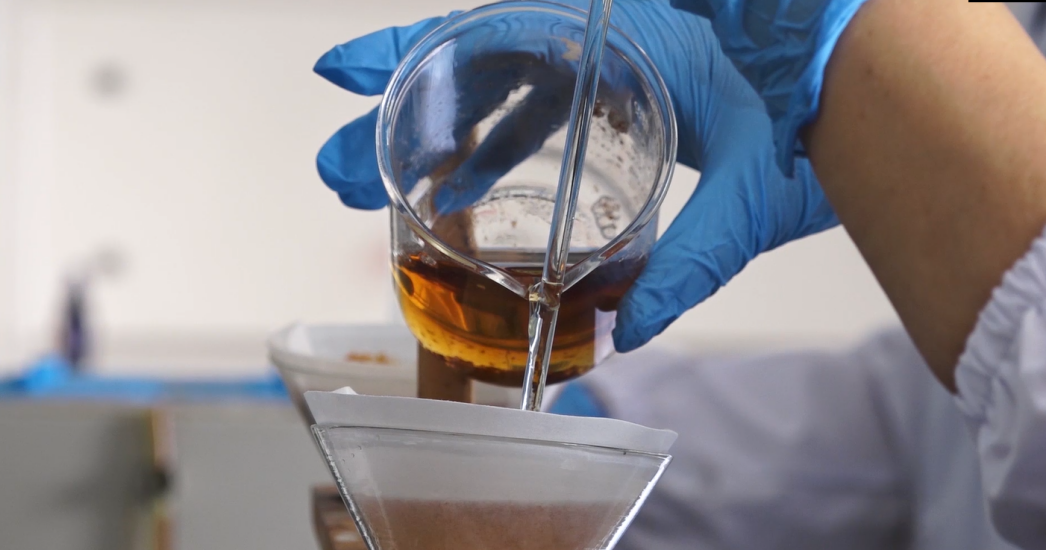

A、富集:产品比表面积高、根据废水中污染物成分选择亲和性高的催化剂,当废水与催化剂接触时,水中的有机物首先被富集在催化剂表面,当系统内通入臭氧时,臭氧在催化剂表面实现高效传质和氧化反应,富集在催化剂表面的有机物浓度高,参与反应的几率更高,降解更快更彻底,COD去除率大幅度提高。

B、催化活化:催化剂表面均匀分布高效催化活性材料,臭氧分子在活性催化剂的作用下易于分解产生如羟基自由基等强氧化性自由基,从而提高臭氧的氧化能力和反应速度,提高O3转化率,尾气中残余臭氧更低。

C、协同作用:SAO3臭氧催化剂表面既能高效富集水中有机污染物,又能催化活化臭氧分子且大幅度提高臭氧传质效率,产生大量羟基自由基,使臭氧分解有机物的反应产生协调作用,取得超出理想的氧化降解效果。

桑尼SAO3系列多相臭氧催化剂利用多种高效活性金属氧化物及金属单质为活性催化材料,采用最新立体构架技术,在高温条件下提高微孔数量和分布均匀度,获得更高的比表面积和活性表面,最大限度提高臭氧氧化效率。在同样氧化条件下,SAO3催化剂存在时臭氧氧化效率提高30%-80%。

本文出自广州桑尼环保科技有限公司,转载请注明出处!更多废水处理相关

资讯请访问:www.snhbkj.net

24小时热线电话:13822166572