2020-11-24

2020-11-24

垃圾发电厂堆酵渗滤液来源及水质特点

垃圾发电厂利用垃圾燃烧热量进行发电,新鲜垃圾运送至垃圾发电厂储存池后需堆积发酵若干天,降低垃圾含水率,提高垃圾焚烧发电效率,堆酵渗滤出的废水收集后即为发电厂堆酵渗滤液。

水质特点:

(1)水量较大,由垃圾发电系统规模和产线数量确定,每天100至数百立方;

(2)COD、氨氮浓度高,COD约30000-80000mg/L,氨氮约1000-10000mg/L。

(3)油脂含量高,油脂含量几千甚至上万毫克每升(与垃圾分类和地域生活习惯有关)。

零排放及处理出水水质标准

①废水处理后回用于发电厂冷却循环水补水,实现废水零排放目标。

②处理后出水执行《城市污水再生利用工业用水水质》(GB/T19923-2005),用于敞开式循环冷却水水质标准。

处理工艺及技术简介

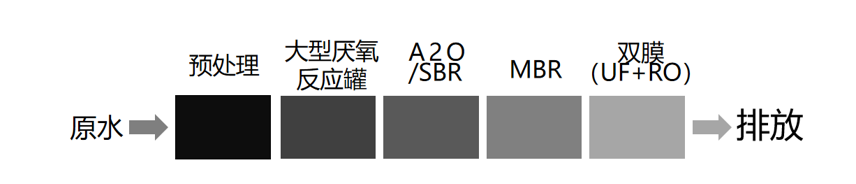

(一)现有膜技术工艺技术

现垃圾发电厂多采用“预处理+大型厌氧反应罐+A2O/SBR+MBR+双膜(UF+RO)”工艺,系统膜产水可满足回用要求,但运行过程中存在以下问题:

问题①:预处理简单,生化效果效率较低,设备占地面积大,厌氧停留时间15天以上甚至更长。

问题②:生化系统出水处理深度低,MBR出水COD约300-500mg/L。

问题③:膜系统回收率低,初期浓液产率约20-30%,长时间运行膜污堵,导致产生率急剧下降,回用水回收率低于60%。

问题④:设备投资高,常规卷式耐污染膜极易瘫痪,需采用造价更高的DTRO,系统总投资约10-12万元/吨水.天。

问题⑤:浓液有机物浓度高,直接用作脱硫脱硝石灰制浆带来负面影响。

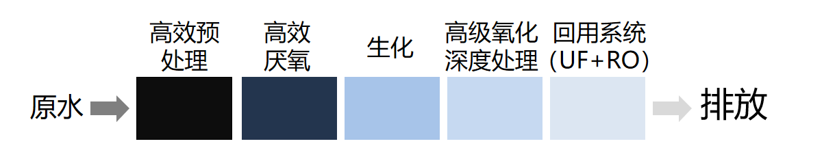

(二) 垃圾发电厂堆酵渗滤液100%回用创新工艺

(1)工艺路线

采用“原水+高效预处理+高效厌氧+生化+高级氧化深度处理+回用系统(UF+RO)”组合创新工艺, 创新点如下:

①厌氧生化前进行高效预处理,去除30%以上COD,去除浮油及消耗酸化产生的酸,降低后端厌氧及生化系统负荷。

②采用高级氧化深度处理,将生化出水直接处理至达到排放标准(COD<100mg/L),可大大减轻膜系统污染程度和清洗强度,降低膜运行费用,延长膜使用寿命。

(2)工艺优势

① 总体投资低。废水进入回用系统前,COD已降至100mg/L以下,氨氮<15mg/L,采用常规抗污染卷式膜即可满足生产要求,吨水投资2-3万元。

② 膜污染减轻,设备寿命长。污水处理设备使用寿命10年以上,膜寿命5年以上;

③ 运行成本低。碱及清洗剂用量大幅度减少,吨水处理成本控制在40~60元/吨水;

④ 废水回用率提高。进膜水质好,膜产水率提高,废水回用率高。

⑤ 膜浓缩液水质好。膜浓缩液经高级氧化处理,出水无色、无味,直接用于石灰制浆,操作环境好。